基于PLC的自动化配料系统设计的详细流程

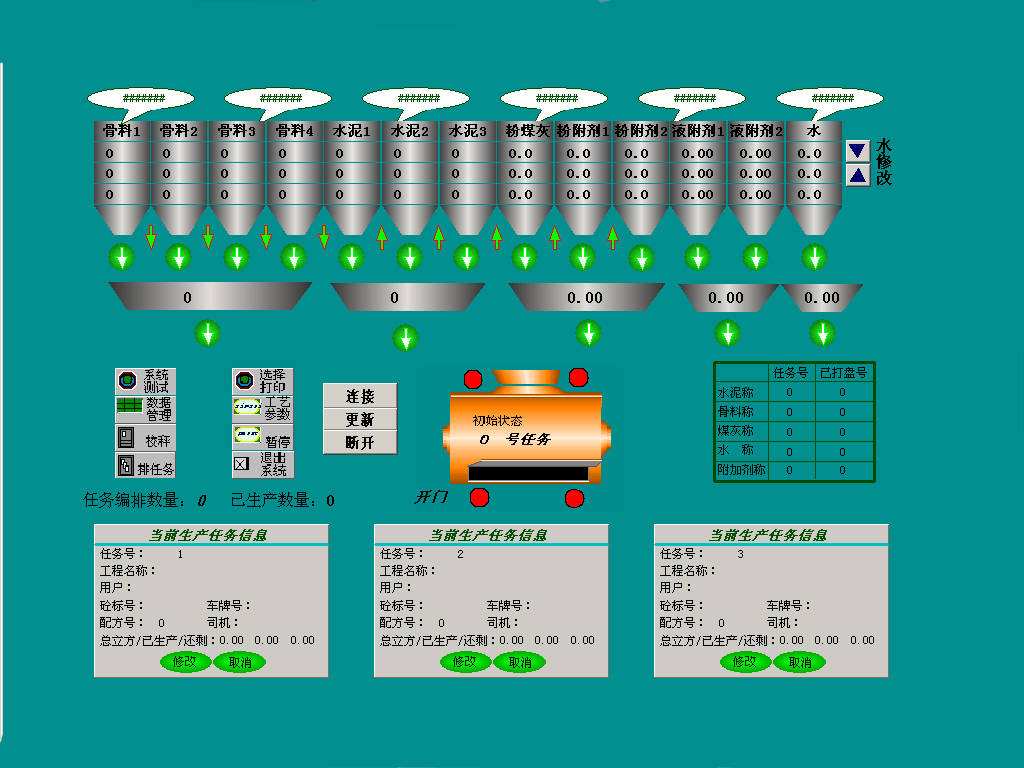

自动配料系统是一种针对粉粒或液体物料进行单秤称重并按配方混合的工业过程进行实时监控管理的自动化系统,在化工、冶金、建材、食品、饲料加工等行业有着广泛的应用。本文介绍了PLC的应用与发展,并阐述了利用PLC技术和提供的平台对自动配料系统的主控部分进行程序设计和硬件仿真。文中首先对自动配料系统的国内外发展现状,配料系统的结构组成和原理进行了简单的介绍,然后设计了基于PLC的自动配料系统。采用了PLC进行数据采集和系统控制,PLC通过RS-232串口与工控机进行通信。工控机采用组态软件开发人机界面,实现自动配料数据显示、数据处理等功能。采用组态软件对系统进行仿真,完成软件编程的同时,对配料系统进行调试,完成功能的仿真显示。实现各种物料下料量的采集、喂料装置的启停、物料下料量的控制。操作界面要求显示每种物料的下料设定值、实际下料值;通过界面上设置的启动、停车按钮实现整个系统的开停等。组态操作界面能显示设备的运动、停车、故障。

基于PLC控制的小车自动化送料系统

1 引言

运料车的作用是将搅拌好的成品料提升到成品料存储仓中。早期的搅拌设备中,运料车控制通常都是采用继电器逻辑控制,由于继电器的稳定性远远比不上目前的PLC控制设备。特别是随着科技的不断发展,plc以其体积小,功能强、故障率低、可靠性高、维护方便等优点,被国内外沥青混合料搅拌设备厂家广泛采用。本项目运用plc(可编程逻辑控制)控制运料小车的运行,取代了传统的继电器控制,实现了运料过程的自动化控制。在具体控制过程中,通过移位指令、计时器和移位寄存器的复位指令使运料车能够连续运行,直到需要停止时按停止按钮停车。运料车还可通过手动控制其运行,但操作起来复杂,而且易出错,plc在小车自动送料控制系统中可实现较高的自动化程度,大大提高系统的稳定性和可靠性,减少调试、运行、维护的强度,成为“无人值班,少人值守”的优选小车送料自动控制系统。本文通过分析可知,用plc控制运料系统,安全、可靠,而且维护、调试方便,具有很高的推广价值。

2 设计与实现分析

2.1 运料车系统工作过程介绍

成品料存储仓一般有单仓、双仓或三仓等配置形式,另外再配一个废料仓。我们以双仓为例来说明其控制过程。图1为运料车工作过程示意图。运料车在工作前要先选仓。1号成品料仓和2号成品料仓的仓顶上各有(图1运料车工作过程示意图)两个门,起防雨和保温的作用。废料仓顶上没有门。当选择好料仓时,舱门自动打开,这时才允许运料车工作。运料车的工作过程为:前进——停车卸料——后退——等待装料——再前进。

2.2 小车自动送料系统设计

(1) 沥青入喷射腔,各热骨料仓装料,料粉仓装料;

(2)热骨料,料粉,沥青入搅拌锅搅料;

(3) 搅拌结束,小车到位,接近开关发信号;

(4)搅拌锅打开电磁阀放料,同时读取称重传感器的值,当称重传感器的值到达设定值时搅拌锅关闭电磁阀,料运到目的地;

(5)车卸料同时读取称重传感器的值,当称重传感器的值达到设定值时运料车关门,然后返回搅拌锅下重新装料;

(6) 运行直到运料完停车。

2.3自动送料运动设计

用电动机拖动小车,电动机正转,小车前进,电动机反转小车后退。首先选择成品料仓1号或2号。选择好后,小车首先停在搅拌锅下装料,当称重传感器达到预定值时,电磁阀关闭,停止装料,小车前进,向选好的料仓驶去,抵达后将料卸完(称重传感器达到预定值即小车的净重)小车后退返回到搅拌锅下接着装料,然后继续向料仓运料。如此反复直到将料运完。

(1)小车向1号成品料仓运料:小车位于搅拌锅下;当运料小车位于搅拌锅下时,压下限位开关sq0,接通x1,其常闭断开,常开闭合,指示灯y0亮。

(2)小车向1号成品料仓运料:按下起动按钮sb1,接通x0,其常开闭合,运行指示灯y1亮。y1常开触点接通,实现自锁。与此同时,y1常开触点接通移位寄存器的输入端,m0置“1”,其常开触点闭合,常闭触点断开。m0和x2接通t0的线圈。30秒后(此30秒时间内给小车装料)t0常开触点闭合,y4线圈得电,km1得电吸合,电机正传,小车前进,向1号成品料仓运料。

(3)小车从1号成品料仓返回搅拌锅下:当运料车到达1号成品料仓时,压下限位开关sq1,x2常闭断开,常开闭合。t0线圈失电,其常开断开,km1失电释放,电动机停转,小车停止前进。与此同时m0与x2常开接通移位寄存器输入端cp,将m0中的“1”移位到m1中,m1常闭接点断开,m0补“0”,而m1常开接点闭合,t1线圈通电,延时30秒(在这30秒内小车卸料)后,t1常开触点接通,y5线圈通电,接触器km2接通,电机反转,小车后退,返回搅拌锅下。

(4)运料车第二次向1号成品料仓运料:当运料车返回搅拌锅下时,压下限位开关sq0,x1常闭断开,t1圈失电,t1常开断开,y5失电,km2线圈失电释放,电动机停转,小车停在搅拌锅下。与此同时,m1与x1接通移位寄存器输入端cp,将m1中的“1”移位到m2中,m0的“0”移位到m1中,m0仍补“0”,m2接通t0线圈。30秒(这段时间小车装料)后,t0常开触点闭合,接通y4,km1得电吸合,电动机正转。运料小车向1号成品料仓运料。

(5)运料小车第2次返回搅拌锅下:当运料车到达1号成品料仓时压下sq1,x2常闭断开,常开闭合,t0线圈失电后,t0常开断开,y4线圈失电,km1失电释放,电机停转,运料小车停止前进,这时m2与x2接通移位寄存器的输入端cp,将m2中的“1”移位到m3中,m3常闭触点断开,m2补“0”,m3常开触点闭合,接通t1,延时30秒(此时小车卸料),t1常开闭合,y5被接通,km2接通,电动机反转,小车后退,返回搅拌锅下。

(6)运料车停止运料:当小车返回搅拌锅下时x1常开闭合,常闭断开,y5失电,运料车停止运行。此时m3与x1接通移位寄存器输入端,m3移位到m4,m4为“1”,m0~m3位“0”,如果连续运行开关s没有合上,x5仍断开,那么移位寄存器不会复位,m0仍为“0”,则运料车停止运行。

(7)运料车连续运行或向其它料仓运料:如果需要继续向1号成品料仓运料,只要合上开关s,x5,x1与m4接通复位输入端rst,移位寄存器复位。m0重新置“1”,m0与x2又接通y4,运料小车又开始第二周期运行。一直到不需要运料时,按下停止按钮sb4,x8触点断开,y4、y5线圈回路断开,运料车立即停止运行。同样,如果发生意外情况,不论运料车在任何位置,只要按下停车按钮sb4,电动机能够立即停车,系统恢复原来状态。当故障排除时重新启动;运料车向2号成品料仓运料。运料过程的控制与向1号成品料仓运料控制相同,只是移位寄存器的输入从m5~m9。运料车向废料仓运料。控制过程与向1号成品料仓运料控制过程相同,只是移位寄存器的输入从m10~m14。

此程序运行时,可以任意先选择其中的一个料仓给其运料。运料过程中如果需要给其它料仓运料只要将运料车停止,再启动其它料仓的启动按钮就行。

2.4设计中要注意的几个问题

(1)盛沥青、骨料、料粉的料斗分别装有上限、下限报警器将沥青、骨料和料粉分别用运料车将料放入盛料料斗中,将料斗阀门打开开始放料,它有一个盛料的上限,当料斗内的料超过上限时,报警装置动作,停止放料。同理,还有一个盛料的下限报警装置。将沥青、骨料、料粉下放到搅拌锅内,盛料斗内的料低于下限时,下限报警装置响应,开始加料。

(2)沥青、骨料、料粉入搅拌锅量的控制。成品料是由沥青、骨料、料粉搅拌而成,而各料在成品料中所占比例不同,因此需要控制各个料的量。放料时需按预先设计好的程序控制各料斗下料的量。

(3)重量控制。将搅拌锅内的料搅拌好后,通过电磁阀给运料车装料。运料车装料的量通过称重传感器来控制。当称重传感器的值达到设定值时,搅拌锅关闭电磁阀,通过传感装置给电动机发出信号,小车将料运走。

(4)电机过载报警装置。运料车在过载低速运行过程中,容易引起电动机发热过烫的现象,会缩短电动机的寿命。在发生这种现象时通过报警装置及时检修相关装置,排除故障。

(5)障碍物监测。在运料车工作过程当中,为防止传送带或轨道上有障碍物阻碍运料车而发生事故,如工作人员在不知道的情况下挡在运料车的必经之路时或有其它设备或物体时,自动监测系统能够及时发现发出警告,使运料车暂停,待清除障碍后再运行。

(6)运动路线。运料车运料必定有一个运料路线,这个路线是预先设定的,通过给运料小车编制一定的程序实现自动沿路径运行。

2.5 系统程序设计

(1) PLC外部接线图如图2所示。

(2) 梯形图设计如图3所示。

3 结束语

论述证明通过限位开关、移位寄存器等的控制可以实现控制以下要求:

(1)运料车向1号成品料仓运料。

(2) 运料车向2号成品料仓运料。

(3)运料车向废料仓运料。程序运行时,可以任意选择其中的一个料仓给其运料,同时可以实现随时停止功能。